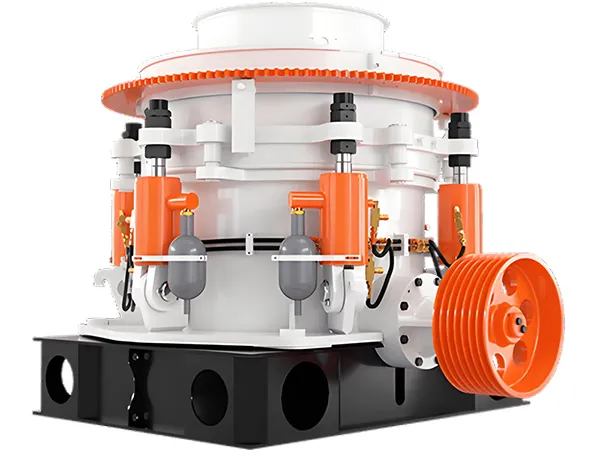

多缸液压圆锥破碎机是一种高性能破碎设备,专为采矿、采石和骨料生产中的中细碎作业而设计。它以其先进的结构、高破碎效率和出色的自动化功能而闻名。

该破碎机集成了多个油缸,每个油缸由独立的液压系统控制,可提供增强的破碎力、更好的过载保护和更精确的卸料粒度控制。其优化的设计确保了一致的产品粒度,减少了停机时间,并延长了组件的使用寿命。

关键组件

主机架:支撑所有其他部件的破碎机的坚固基础。

固定式主轴:与某些设计不同,多缸破碎机的主轴通常是固定的。这提供了更大的强度和稳定性。

偏心套筒:围绕固定主轴旋转的套筒。它的内孔偏移,产生偏心(回转)运动。

动锥衬板:安装在主破碎头上的锥形磨损部件。它作旋摆运动,由偏心套筒驱动。

定锥总成:包含定锥衬板和支撑结构,可通过液压缸升降调节排料口。

液压缸:这些是机器控制系统的核心。它们用于提升和降低转鼓组件,以调整间隙并提供泄压系统。

液压动力单页:一个外部单元,包含储油罐、泵、阀门和蓄能器,为液压缸提供动力和控制。

驱动系统:电动机、V 型皮带和中间轴组件,将动力传递到偏心套筒。

润滑系统:为内部齿轮和轴承供油的专用系统,确保平稳运行并防止过热。

该作可分为两个主要功能:破碎动作和液压控制。

1. 粉碎作用(层压粉碎):

电动机驱动偏心套筒,使其围绕静止的主轴高速旋转。

这种旋转使地幔产生回转运动。地幔不旋转;它在圆形路径中振荡。

进料到破碎腔顶部的物料落在地幔和凹面之间。

在腔室的一侧,地幔向凹面移动,挤压和压碎材料。

同时,在另一侧,地幔从凹面移开,使粉碎的材料进一步落入腔室中。

当材料向下穿过逐渐变窄的腔室时,这个过程会继续进行,直到它足够小,可以从底部排出。这种方法被称为层状(或颗粒间)破碎,其中岩石相互挤压,产生高质量的立方体产品形状。

2、液压系统的作用:

这就是多缸设计如此有效的原因。

设置调整 (CSS - 封闭侧设置):

封闭侧设置是破碎腔底部地罩和凹面之间的最窄间隙。它决定了最终产品的大小。

为了调整 CSS,作员使用液压系统。油缸一致地伸展或缩回,精确地提升或降低整个转鼓组件。这通常通过简单的按钮或 PLC 控制快速轻松地改变间隙,即使在破碎机运行时也是如此。

过载保护(混入释放):

不可避免地,像一块钢(杂铁)这样的不可破碎的材料可能会进入破碎机。在不太先进的机器中,这可能会导致灾难性的损坏。

在多缸破碎机中,液压缸保持在设定压力下。如果杂铁进入,破碎力会急剧上升,超过这个预设的液压。

圆柱体自动缩回,使转鼓抬起,使不可破碎的物体安全地通过腔室。

清除物体后,圆筒会自动将转鼓恢复到其原始 CSS 设置,并以最少的停机时间恢复破碎。

多气缸设计的优点

高破碎效率和容量:高速、大破碎冲程和优化的腔室设计相结合,实现了非常高的吞吐量。

出色的产品形状: 层压破碎原理可生产出优质的立方体骨料,这是混凝土和沥青生产的理想选择。

卓越可靠的过载保护:液压过铁释放系统比旧的弹簧系统更有效、更可靠,可防止代价高昂的损坏和停机。

简单精确的调整:与手动或机械调整相比,从控制面板液压调整 CSS 的能力节省了大量时间和劳动力。

高度自动化:这些破碎机可轻松集成到现代化的自动化工厂控制系统 (PLC) 中,实现远程监控和调整。

结构完整性:固定主轴设计提供了非常坚固和稳定的结构,能够处理高破碎力。力在多个气缸上的均匀分布进一步增强了稳定性。